| EJEMPLO SECTOR TRATAMIENTO DE SUPERFICIE: NIQUELCROM |

| 1.- INTRODUCCIÓN Y ANTECEDENTES |

| La

empresa NIQUELCROM es una industria del sector de tratamiento de superficies

que tiene el centro de producción en Cataluña. Se trata de una pequeña empresa

familiar dedicada al recubrimiento electrolítico de piezas metálicas para

terceros que basa su producción en el acabado de piezas decorativas para

accesorios de baño e iluminación. La empresa NIQUELCROM tiene graves problemas de contaminación debido a que no dispone de todos los elementos de gestión adecuados a su problemática ambiental, estando sometida a controles por parte de la administración. Aprovechando el traslado de su actividad productiva desde el emplazamiento actual a otro municipio, la empresa ha decidido mejorar toda su estructura industrial, hacia la calidad y el medio ambiente. A la hora de proponer alternativas de minimización, para calcular la viabilidad técnica, se han utilizado los valores de gestión teóricos como gastos actuales de la empresa y se harán propuestas concretas. La empresa NIQUELCROM ha llevado a cabo el presente Diagnóstico Ambiental de Oportunidades de Minimización (DAOM), entendiendo esta minimización como un buen punto de partida para la mejora integral de la empresa. |

|||

| 2.- DESCRIPCIÓN GENERAL DE LA EMPRESA |

| 2.1.- Datos de la empresa |

| Datos de la empresa | |

| Nombre de la empresa |

NIQUELCROM

|

| Representante legal |

#

|

| N.I.F. |

B-00000006

|

| Dirección sede social |

#

|

| Teléfono |

#

|

| Fax |

#

|

| Dirección elctrónica |

#

|

| Dirección planta |

#

|

| Municipio |

#

|

| Código municipal |

#

|

| Comarca |

#

|

| Teléfono |

#

|

| Fax |

#

|

| Dirección electrónica |

#

|

| Fecha de realización |

#

|

| Año de referencia de los datos |

#

|

| Actividad principal |

Acabados

decorativos de superficie

|

| Sector |

Tratamiento

de superficie

|

| C.N.A.E. |

28.150

|

| Volumen de negocio |

180.304

€/año

|

| Tipo de empresa (pequeña, mediana, grande) |

PYME

|

| Política mediambiental de la empresa, programas, recursos que se destinan |

#

|

| Personas de contacto |

#

|

| 2.2.- Estructura y organización de los recursos humanos - régimen de trabajo |

| Estructura y organización de los recursos humanos | ||

| La empresa NIQUELCROM es una empresa familiar de tamaño pequeño. Dada su pequeña estructura, gravita su gestión en un responsable de producción, técnico, que al mismo tiempo lleva la gestión comercial. Por tanto, no se dispone de organigrama organizativo posible. | ||

| Régimen de trabajo | ||

| Régimen de trabajo | ||||||

| Número total de trabajadores |

3 o

4

|

|||||

| Distribución |

Oficina

|

Producción

|

Mantenimiento

|

Almacén

|

Otros

|

|

|

1

|

2-3

|

#

|

#

|

#

|

||

| Horario laboral |

Oficina

/ Administración

|

Instalaciones

|

||||

|

8.00

- 13.00 i 15.00 - 18.00

|

||||||

| Nº de días de trabajo por año |

220

|

|||||

| Nº de horas al año |

1.760

|

|||||

| Turnos y número de trabajadores por turno |

Durante

la campaña

|

Resto

del año

|

||||

|

#

|

Único

turno con el horario definido anteriormente

|

|||||

| 2.3.- Producción (productos) |

| NIQUELCROM trabaja para terceros; es decir, no fabrica nada en el sentido estricto de la palabra. La empresa produce anualmente los siguientes acabados: | ||

| PRODUCTOS | |||

|

DESCRIPCIÓN

|

ACABADO

|

CANTIDAD

|

SUPERFICIE

(dm2)

|

|

Bombeo

de 10 kg de piezas pequeñas

|

niquelado

|

200

kg

|

250

|

|

Arandelas

(diámetro 15-35 mm.)

|

cromado

negro

|

150.000

u

|

7.500

|

|

Brazos

(diámetro 10-20 mm.)

|

cromado

negro

|

1.000

u

|

4.712

|

|

Tubos

(diámetro 1000-1800 mm.)

|

cromado

negro

|

5.000

u

|

2.199.120

|

|

Varillas

(diámetro 1,5-3 mm.)

|

cromado

negro

|

2.500

u

|

981

|

|

Varillas

(diámetro 1,5-3 mm.)

|

cromado

blanco

|

1.000

u

|

392

|

|

Platos

(diámetro 35 cm.)

|

cromado

blanco

|

1.500

u

|

14.431

|

|

Aros (diámetro

15 mm.)

|

cromado

blanco

|

2.000

u

|

38

|

|

Tubos

(diámetro 10-20 mm.)

|

cromado

blanco

|

2.000

u

|

9.424

|

|

Piezas

pequeñas

|

cromado

blanco

|

30.000

u

|

90

|

| En superficie

de pieza, aproximadamente, la empresa trató unos 2.236.938 dm2/año. Por sectores, el porcentaje de producción de la empresa se centra en los siguientes: |

||

| •

sector de iluminación: 75% • sector de baño: 20% • otros sectores: 5% |

||

| 2.4.- Materias Primas y auxiliares |

| Es fundamental detallar

los consumos y los precios de las diversas materias consumidas para poder

determinar, posteriormente, para cada una de las diversas alternativas de

minimización propuestas, los ahorros que se pueden conseguir, así como el

periodo de retorno de las mismas. NIQUELCROM utiliza una serie variada de materias primas para sus procesos productivos de recubrimientos electrolíticos. Por término medio, el volumen anual total de compras es de unos 6.256,46 €. |

||

| Materias Primas y auxiliares | |||||

|

Nombre genérico

|

Cantidad

anual consumida

|

Precio

de compra y coste total anual

|

Modo de

suministro

|

Modo de

almacenamiento

|

Proc.

o áreas donde se utiliza

|

|

QT-2010

Hidróxido sódico (>10%) |

300 l

|

1,56 €/l

468,79 €/a |

bidón

de 25 l

|

En

el suelo, junto al baño

|

Desengrase

ultrasonidos

|

|

QT-3010

Hidróxido sódico (>10%) |

450 l

|

1,51 €/l

681,55 €/a |

bidón

de 25 l

|

En

el suelo, junto al baño

|

Desengrase

electrolítico

|

|

Ácido sulfúrico

(<4%)

|

5 l

|

0,6 €/l

3 €/a |

bidón

de 5 l

|

No

se almacena

Consumo directo |

Activado

ácido

|

|

Solución

decapante

(QT-8010) Ácido clorhídrico Fenol (5%) Diclorometano (>25%) |

103,4

kg

|

1,95 €/kg

201,63 €/ |

bidón

de 60 kg

|

No

se almacena

Consumo directo |

Activado

decapante

|

|

Cloruro

de níquel

|

20 kg

|

2,13 €/kg

42,67 €/a |

saco de

20 kg

|

No

se almacena

Consumo directo |

Baño de

níquel

|

|

Sulfato

de níquel

|

300 kg

|

2,49 €/kg

748,26 €/a |

sacode

100 kg

|

No

se almacena

Consumo directo |

|

|

Ácido bórico

granulado

|

50 kg

|

0,75 €/kg

37,56 €/a |

saco

de 25 kg

|

No

se almacena

Consumo directo |

|

|

Formaldehido

(5-15%) (Enfin 991)

|

50 l

|

6,7 €/l

502,3 €/a |

garrafa

de 5 l

|

No

se almacena

Consumo directo |

|

|

Aditivo

abrillantante (Abrillantante 63)

|

75 l

|

9,26 €/l

694,17 €/a |

bidón

de 25 l

|

No

se almacena

Consumo directo |

|

|

Aditivo

(Non Pitter 22-C)

|

125 l

|

2,9 €/l

362,86 €/a |

bidón

de 25 l

|

No

se almacena

Consumo directo |

|

|

Formaldehido

(40-43%)

Aditivo abrillantante (Abrillantante Magnum 915) |

125 l

|

8,43 €/l

1.054,02 €/a |

bidón

de 25 l

|

No

se almacena

Consumo directo |

|

|

Aditivo

abrillantante (Abrillantante 41)

|

125 l

|

3,44 €/l

430,5€/a |

bidón

de 25 l

|

No

se almacena

Consumo directo |

|

|

Óxido de

cromo hexavalente (>60%) (Cromylite K-35)

|

50 kg

|

4,9 €/kg

244,9 €/a |

saco de

50 kg

|

En

el suelo, junto al baño

|

|

|

Trióxido

de cromo (>50%) (Nerostar NR-50)

|

150 kg

|

7,35 €/kg

1.102,6€/a |

saco de

50 kg

|

En

el suelo, junto al baño

|

Baño

de cromo

|

| 2.5.- Consumo de agua |

| El consumo de agua de la empresa procede de la red pública; el año 1999 este fue de unos 2.552 m³. Esto supone unos 1,45m³/h. Su coste anual es de 3.496 €, lo cual representa un 1,76% del volumen total de facturación. | ||

| Consumo de agua |

| ENTRADA | |||||||||

|

RED PÚBLICA

|

CAPTACIÓN

DE AGUAS SUPERFICIALES

|

POZO

|

CISTERNA

|

RECIRCULACIÓN

INTERNA

|

|||||

|

CONSUMO

|

%

|

CONSUMO

|

%

|

CONSUMO

|

%

|

CONSUMO

|

%

|

CONSUMO

|

%

|

|

2.552

m³

|

100

|

#

|

#

|

#

|

#

|

#

|

#

|

#

|

#

|

|

TRATAMIENTO

PRELIMINAR

|

| PUNTOS DE CONSUMO | |||||||||||

|

PROCESOS

PRODUCTIVOS |

ENERGÍA

O VAPOR D'AGUA

|

AGUA DE

REFRIGERACIÓN

|

LIMPIEZA

INDUSTRIAL

|

RIEGO

|

SANITARIAS

|

||||||

|

CONSUMO

|

%

|

CONSUMO

|

%

|

CONSUMO

|

%

|

CONSUM

O

|

%

|

CONSUMO

|

%

|

CONSUMO

|

%

|

|

2.443,7

m³

|

95,7

|

#

|

# |

#

|

# |

3,3 m³

|

0,2

|

#

|

#

|

105 m³

|

4,1

|

| SALIDA | |

|

RED MUNICIPAL

|

GESTOR

DE RESIDUOS

|

|

Aguas

residuales 2.494,5 m³

|

Residuos:

13,6 m³ aguas incorporadas a los baños de proceso

|

| Además del consumo de agua de red, la empresa consume también unos 9,9 m³ anuales de agua destilada, con un coste de unos 208 €. | ||

| Coste del agua | ||

| Coste del agua | |||

|

CONCEPTO

|

BASE

(m³/año)

|

€/m³

|

TOTAL

|

|

Agua de

abastecimiento

Canon del agua Otros impuestos |

2.552

|

0,73

0,22 0,42 |

1.863

561,5 1.071,8 |

|

TOTAL

|

2.552

|

1,37

|

3.496,2

|

| Por trimestres, la evolución en el consumo y coste del agua fue el siguiente: | ||

| EVOLUCIÓN EN EL CONSUMO POR TRIMESTRES | ||||||

|

Trimestre

|

1º

|

2º

|

3º

|

4º

|

%

|

Total

anual

|

|

Consumo

de agua (m³)

|

802

|

398

|

no llegit

|

1.352

|

100

|

2.552

|

|

Consumo

de agua (€)

|

587,51

|

295,13

|

-

|

980

|

53,23

|

1.862,6

|

|

Consumo

(€/m³)

|

0,73

|

0,74

|

-

|

0,72

|

-

|

0,73

(media)

|

| Canon (€) |

176,37

|

88,44

|

-

|

300,6

|

16,16

|

565,41

|

| Canon (€/m³) |

0,22

|

0,22

|

-

|

0,22

|

-

|

0,22

(media)

|

| Otros impuestos (€) |

335,9

|

169,28

|

-

|

565,4

|

30,6

|

1.070,6

|

| Otros impuestos (€/m³) |

0,42

|

0,43

|

-

|

0,42

|

-

|

0,425

(media)

|

|

TOTAL

AGUA (€)

|

1.099,8

|

552,85

|

-

|

1.846

|

100

|

3.498,6

|

| De acuerdo con estos resultados, el coste unitario del agua es de unos 1,37 €/m³, de los cuales el 47 % corresponde a impuestos y el 53% al precio del agua consumida (compañía suministradora). | ||

| 2.6.- Consumo de energía |

| La

potencia contratada es de 31,5 kW con un coste de 1,45 €/kWh. Respecto al consumo eléctrico de toda la maquinaria implicada en el proceso productivo, los datos son los siguientes: |

||

| Consumo de energía | ||

|

RECURSO

|

CONSUMO

Y PORCENTAJE

|

COSTE

ANUAL

|

|

Energía

eléctrica

|

7.092,6

kWh

|

10.328,62

€/año

|

| Este coste anual representa el 5,21% del total de facturación, siendo el coste porcentual más elevado respecto a la facturación. | ||

| 3.- DESCRIPCIÓN DEL ESTABLECIMIENTO INDUSTRIAL |

| El establecimiento

industrial donde se desarrollan las actividades de la empresa NIQUELCROM

se distribuye en: |

||

| 1) Área de recepción

de piezas y materias primas 2) Área de proceso 3) Almacén 4) Área de servicios auxiliares |

||

Área de recepción de materias primas. La empresa dispone de una zona, a la entrada del local, de recepción de materias primas; como hemos visto, la mayoría de estas materias son inmediatamente consumidas una vez han sido recepcionadas. Las que no lo son, se almacenan en el suelo de la nave, en cualquier rincón, no existiendo una verdadera zona de almacenaje de materias primas. Materias primas, piezas para procesar y piezas acabadas se encuentran juntas y mezcladas en esta zona. También se encuentran en esta misma área de recepción, la zona de carga y descarga de bastidores y de secado de piezas con el maizorp. En conjunto, el área mide unos 40 m2. Área de proceso La zona de proceso está formada por dos áreas inmediatamente posteriores a la descrita en el apartado anterior. Se trata de una primera zona de unos 25 m2 donde se encuentran todas las cubas del proceso de tratamiento de superficie, y de una segunda, más pequeña, de unos 12 m2, donde la empresa tiene 3 pulidoras mecánicas. Se trata, en conjunto, de una zona como la anterior, con poca iluminación y ventilación. Las cubas de proceso se encuentran distribuidas conformando una "U", en cuyo espacio central, una tarima de madera, vieja, rota y mojada, permite el acceso hasta las diversas cubas de proceso galvánico. El suelo del área de proceso se encuentra totalmente mojado y degradado por los diferentes líquidos que caen de las cubas, ya sea del goteo de las piezas al cruzar el pasillo con los bastidores, ya sea por el vaciado que, de determinadas cubas de proceso, debe hacerse periódicamente, ya sea del agua de aclarado de piezas entre cubas de proceso. El vapor de las cubas con baños de desengrase y niquelado, dado que trabajan a cierta temperatura, inunda toda la zona en su conjunto, acentuando el aspecto general de degradación ambiental. La zona de pulido de piezas tiene poca luz y se encuentra sucia por el propio polvo del proceso de pulido mecánico. Se trata de una actividad de poca importancia -sólo hay 3 pequeñas pulidoras y una cabina pequeña de pulido con microesferas de vidrio- que sólo se lleva a cabo para determinadas piezas que requieran este pulido mecánico antes del tratamiento de su superficie. Por estos motivos, esta pequeña actividad no se ha considerado en el presente informe. Almacén Como se ha visto, la empresa no dispone de un almacén propiamente dicho, sino que materias primas, piezas a procesar y piezas procesadas se acumulan en la zona anterior del local que constituye la nave industrial. Área de servicios auxiliares No existe tampoco, en este caso, un área de servicios auxiliares. Estas actividades se realizan directamente donde se encuentra la máquina o el equipo en cuestión. |

||

| 4.- DESCRIPCIÓN DE LAS ACTIVIDADES, LOS PROCESOS DE FABRICACIÓN |

| O LAS ÁREAS QUE SE DIAGNOSTIQUEN |

| 4.1.- Procesos productivos |

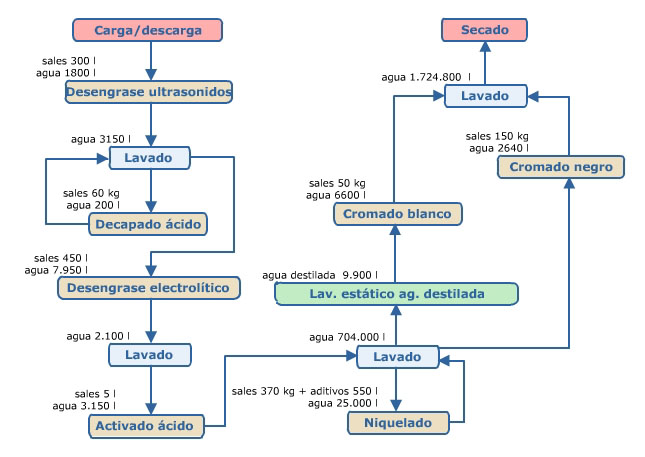

| Las diversas

actividades que desarrolla la empresa, relacionadas con el proceso de fabricación

para los diferentes tratamientos de superficie, son: |

||

| • niquelado

• cromado blanco • cromado negro |

||

| Los metales

de base sobre los que se llevan a cabo los diferentes tratamientos, y su

porcentaje se facilitan a continuación: |

||

| • hierro:

70% • acero inoxidable: 20% (casi todo acabado en cromo negro) • latón: 10% |

||

| Los procesos de tratamiento de superficie que se realizan, se pueden resumir según la siguiente descripción: | ||

| Materias primas (kg o l): consumo anual. Volumen de agua (l): hasta completar cada baño. | ||

| En la tabla siguiente se facilita información sobre las diversas operaciones vinculadas con el tratamiento de superficie que se realiza, para los diferentes tipos de productos acabados por la empresa: | ||

| PROCESOS PRODUCTIVOS | ||||||

|

Cuba

|

Contenido

|

(l)

|

Temp.

(º C)

|

Frecuencia

vaciado cuba

|

Caudal

renovación agua (l/h)(1)

|

Movimiento

|

| 1 |

Desengrase

ultrasonidos

|

200

|

80

|

1 al mes

|

-

|

|

| 2 |

Lavado

estanco con agua red

|

300

|

ambiente

|

1 al mes

|

-

|

|

| 3 |

Decapado

ácido

|

200

|

ambiente

|

no se

vacía

|

-

|

|

| 4 |

Desengrase

electrolítico

|

800

|

80

|

1 al mes

|

-

|

|

| 5 |

Lavado

estanco con agua red

|

200

|

ambiente

|

1 al mes

|

-

|

|

| 6 |

Activado

ácido

|

300

|

ambiente

|

1 al mes

|

-

|

|

| 7 |

Lavado

con agua red

|

700

|

ambiente

|

no se

vacía

|

400

|

|

| 8 |

Niquelado

electrolítico (2)

|

1200+700

|

70

|

no se

vacía

|

-

|

|

| 9 |

Cromado

blanco

|

700

|

45

|

no se

vacía

|

-

|

|

| 10 |

Cromado

negro (3)

|

900+900+180

|

ambiente

|

no se

vacía

|

-

|

|

| 11 |

Lavado

con agua red

|

200

|

ambiente

|

no se

vacía

|

980

|

|

| 12 |

Lavado

con agua destilada

|

300

|

ambiente

|

45 l/d

|

-

|

|

| 13 |

Secado

con maizorp

|

-

|

-

|

-

|

-

|

|

| (1) Datos obtenidos empíricamente | ||

| Vemos, a continuación,

las diversas operaciones llevadas a cabo, con más detalle: Desengrase alcalino por ultrasonidos Se trata de un baño de pretratamiento que tiene por finalidad eliminar la mayor parte de restos de aceites, grasas y pastas de pulir que puedan llevar las piezas a tratar en su superficie. El medio es alcalino con la siguiente formulación: |

|||

|

- sosa cáustica:

- carbonato sódico: - fosfato trisódico 12·H2O: - metasilicato sódico 5·H2O: - humectantes: |

40 g/l |

||

| En este medio,

las condiciones de trabajo son las siguientes : |

|||

|

- pH:

- temperatura: |

12-14 80º C |

||

Un mecanismo generador de ultrasonidos crea un efecto de impacto sobre la superficie de la pieza colaborando a la limpieza mecánica de la misma. Decapado ácido En esta operación se eliminan, sobretodo, los óxidos metálicos de la superficie metálica a recubrir. Por el tipo de óxido a eliminar, la empresa utiliza un baño ácido en frío mediante una solución decapante denominada QT-8010, formada por diclorometano (>25%) y fenol (>5%), en una solución de ácido clorhídrico diluido, que aplica entre los dos procesos de desengrase. Desengrase alcalino electrolítico En est caso el desengrase consiste en someter las piezas, actuando como cátodos, a la acción de una solución alcalina. Las grasas saponificables son atacadas y saponificadas por la acción de la solución alcalina y el hidrógeno originado en la electrólisis sobre el cátodo favorece la liberación de las grasas de la pieza. Con este sistema, también se desprenden los óxidos metálicos por su reducción a través del hidrógeno. La formulación del medio es la siguiente: |

|||

|

- sosa cáustica:

- fosfato trisódico 12·H2O: -gluconato sódico: |

50 g/l 10 g/l 10 g/l |

||

| En este caso,

las condiciones de trabajo encontradas en la empresa son las siguientes: |

|||

|

- pH:

- temperatura: |

12-14 80º C |

||

|

Activado ácido La formulación básica hallada es: |

|||

|

- sulfato

de níquel 7·H2O:

- cloruro de níquel 6·H2O: - ácido bórico: - abrillantadores: - otros aditivos: |

270 g/l 80 g/l 50 g/l 25 g/l 4 g/l |

||

| Con estas materias primas, las condiciones de trabajo requeridas son las siguientes: | |||

|

- temperatura

- pH |

70º C 4-5 |

||

| Cromado Baño de proceso que ofrece el acabado final de las piezas. En función de los aditivos y del tiempo de tratamiento se obtiene el cromado blanco o el negro, si bien las concentraciones de los baños son muy similares: |

|||

|

- trióxido

de cromo:

- ácido sulfúrico: - catalizadores: |

150-180 g/l

4 g/l 0,5-1 g/l |

||

| Las condiciones

de trabajo seguidas son: |

|||

|

- temperatura:

- ànodes insolubles: |

40-50º C 93% Pb, 7% Sn |

||

| Operaciones

auxiliares Como controles de calidad, la empresa efectúa un control final del producto acabado. Se considera que, aproximadamente, entre un 5 y un 10% de piezas son defectuosas y deben reprocesarse. |

|||

| CONSIDERACIONES

AL ACTUAL PROCESO DE FABRICACIÓN El hecho de que el consumo de agua sea muy inferior al que se considera óptimo no sólo puede afectar a la calidad final de las piezas sino que aumenta la contaminación de los baños de proceso y, por tanto, reduce su vida útil. La renovación de los baños y el tratamiento de los baños contaminados supone un consumo de materias primas innecesario y una generación de corrientes residuales en exceso, además de los costes económicos. Es por eso que un aumento en el consumo de agua en los lavados hasta un caudal óptimo, permitirá mejorar la situación ambiental de la empresa. De acuerdo con el análisis detallado de la actual estructura de línea galvánica, considerando la secuencia productiva utilizada por la empresa, así como las diversas operaciones de lavado, es preciso hacer las siguientes consideraciones dado que pueden tener una repercusión negativa, tanto por lo que respecta a la calidad final de la pieza, como por la posibilidad -elevada- de provocar contaminaciones cruzadas entre procesos incompatibles. Este último extremo, puede condicionar también una mayor generación de contaminantes. La mejora y racionalización de la citada estructura permitirá, con toda seguridad, reducir la contaminación en origen. •Se observa que las posiciones de lavado enumeradas como cubas 2 y 5, no presentan caudal de renovación en continuo, sino que actúan como lavados estáticos que se vacían 1 vez al mes para su renovación. Este sistema, al tratarse de los primeros lavados que reciben las piezas más sucias, hace que el agua se vaya contaminando de forma progresiva y muy rápida, empeorando de esta manera la calidad de lavado e incrementando el riesgo de contaminación entre los baños afectados. • Además, el vaciado y renovación de estos lavados, una vez al mes, supondría tan sólo un caudal de renovación de unos 1,8 l/h para la cuba 2 y de unos 1,2 l/h para la cuba 5, caudales absolutamente insuficientes para garantizar una calidad de lavado aceptable. Debe decirse, como dato de referencia, que para estas posiciones de lavado, se acepta una calidad de lavado o razón de dilución de entre 500 y 5000. Esto supone, para estas posiciones de lavado, que los caudales de lavado mínimos aceptables deberían ser: Q = q Co / Cr = qRd » (l/h) = 0,56 l/h(2) · 500 = 280 l/h • La cuba de lavado 2 actúa lavando también las piezas procedentes del decapado ácido, para pasar, a continuación, a la cuba de desengrase electrolítico. Esta secuencia no es correcta, ya que se va acidificando progresivamente este desengrase con el arrastre de agua ácida procedente del lavado del decapado. Este hecho representa tener que vaciar más a menudo de lo que sería necesario este baño (actualmente se vacían 800 l cada mes). Además, este aspecto viene acentuado por la mala calidad de lavado observada, tal y como se ha visto en el apartado anterior. • El caudal de lavado de la cuba 7, de unos 400 l/h, debería ser de unos 3150 l/h - mínimo -, para asegurar una calidad de lavado óptima, evitando contaminar los baños siguientes. • El caudal de lavado de la cuba 11, de unos 980 l/h, dado que se trata de un lavado final, debería ser del orden de 6.300 l/h, muy por encima del valor actual. A este hecho hay que añadir, además, que el lavado final se lleva a cabo con agua de red, lo cual incrementa mucho el riesgo de mala calidad de acabado final de la pieza, por manchas, debido a la fuerte presencia de sales procedentes de la propia agua de red. • La posición de la cuba 12, de agua destilada, actuando antes del cromado blanco no tiene mucho sentido. En realidad, la función de esta cuba debería ser de lavado final, en lugar de la cuba 11. Es decir, debería intercambiarse la función de la 11 por la 12. • Por lo que respecta al caudal de arrastre (q) estimado por la empresa , es de tan sólo 0,56 l/h, o de 0,04 l/m2, teniendo en cuenta la superficie total tratada anualmente, lo cual se puede considerar bastante bajo, frente a valores estándar de arrastre del orden de 0,15 l/m2. • Finalmente, se considera que el decapado ácido que efectúa la empresa entre los dos procesos de desengrase es innecesario y, además, obliga a tener que activar de nuevo la pieza antes de entrar al baño de níquel que tiene un pH ácido. Esta activación la realiza la empresa mediante un baño de ácido sulfúrico diluído, ya que entre el decapado ácido y el baño de níquel, se encuentra el desengrase electrolítico. Además, este primer decapado ácido está formado por una solución de ácido clorhídrico con fenoles y diclorometano, compuestos de elevada toxicidad. |

||

| (1) Razón

de dilución (Rd) es la relación existente entre la concentración inicial

del baño (Co) y la concentración media del baño en el agua de lavado (Cr);

o también la relación entre el caudal de agua de lavado en la cuba (Q) y

el caudal de arrastre procedente del baño (q); es decir Rd = Co / Cr = Q

/ (2) El valor de arrastre de 0,56 l/h se ha obtenido a partir de las compras de reactivos, como se calcula en la nota 3. (3) Para calcular el caudal de arrastre, se toma como dato el consumo anual de ácido bórico, ya que este componente no se consume por deposición en el baño de proceso, sino que sólo se consume debido a la pérdida por arrastre al extraer las piezas de la cuba; así, se tiene que: 50 kg de ácido bórico / 1 año x 1 l baño / 50 g de ácido bórico x 1000 g / 1 kg x 1 año / 220 d x 1 día / 8 horas = 0,56 l/h. |

||

| 5.- DESCRIPCIÓN DE LAS CORRIENTES RESIDUALES |

| 5.1.-Entrada por corrientes residuales / vectores ambientales |

|

Emisiones atmosféricas No es posible, por tanto,

aportar información relativa a este vector. |

||

| Agua residual | |||||

|

Punto

de vertido

|

Procedencia

|

Caudal

o cantidad

|

Tipo

|

Destino

|

|

|

1

|

Procesos

de producción (1).

|

2.386,2

m³

|

pH extremo

(ácido o alcalino), tensioactivos, aceites emulsionados, metales pesados,

cromo, aniones (cloruros, sulfatos, boro, etc.)

|

Red

alcantarillado municipal

|

|

|

Procesos

de limpieza industrial.

|

3,3

m³

|

Tensioactivos,

alcalinidad, restos de aceites, materias en suspensión.

|

|||

|

Limpieza

doméstica.

|

105

m³

|

DQO

alta, materias en suspensión

|

|||

| (1) Debe indicarse que de los 2.443,7 m³ destinados a producción, no todos se convierten en aguas residuales, ya que una pequeña parte, el 1,96% (47,8 m³), se incorpora a los baños de proceso, acabando convertidos, unos 13,6 m³, en residuo. | ||

| La empresa no gestiona las aguas residuales de forma adecuada en base al área donde se ubica. Aun así, la empresa tiene previsto cambiar de ubicación y en la nueva planta se instalará un sistema de depuración. Por ello, en el momento de calcular la viabilidad económica de las alternativas, se han incluido estimaciones de los costes de depuración y de los ahorros que las alternativas implicarían. | ||

| Residuos | ||

| Residuos | ||||||

| Descripción |

Procedencia

|

Cantidad

|

Contaminante

/ tipo

|

Gestión

actual

|

Coste/año

|

|

| Solución acuosa alcalina (1) |

Desengrase

ultrasonidos

|

2.100

l

|

Alcalinidad

alta, aceites, tensioactivos, elevada DQO, presencia de Fe2+

|

#

|

#

|

|

|

Desengrase

electrolítico

|

8.400

l

|

|||||

| Solución acuosa ácida(1) |

Activado

ácido

|

3.150

l

|

Acidez

alta, presencia de Fe2+ y otros metales (Cu2+ y Zn+),

|

#

|

#

|

|

| Sacos y bidones vacíos conteniendo restos de materias primas |

#

|

3 sacos

de 100 kg

4 sacos de 50 kg 2 sacos de 25 kg 1 saco de 20 kg 10 garrafas de 5 l 48 bidones de 25 l 1 bidón de 60 kg |

Además

del propio saco o bidón, siempre quedan restos del producto que se hallaba

dentro.

|

Servicio

municipal de recogida (2)

|

378,8

€ /año (3)

|

|

| Residuos generales no recogidos selectivamente |

Papel,

cartón, plástico, etc.

|

8,4 m³

|

#

|

|||

| (1) No se muestra

ningún coste porque la empresa no gestiona estos residuos de forma correcta.

Ahora bien, en el cálculo de la viabilidad económica de las alternativas

se ha estimado un coste de gestión para mostrar los ahorros potenciales.

(2) La empresa dispone de 8 contenedores de manera permanente: 8 x 47,37 = 378,8 €/año. (3) El coste de la gestión de residuos industriales representa un 19% sobre el volumen de facturación. |

||

| 5.2.-Pérdidas de materias primas y agua por contaminación: |

| Antes de iniciar la reflexión sobre las alternativas de reducción de la contaminación, se han calculado las pérdidas de materias y aguas debidas a la contaminación generada - ya sea por arrastre como por vaciado de cubas -, y los costes asociados: | ||

| Pérdidas | ||||||

|

Baño de

proceso

|

Pérdida

|

Por arrastre

|

Por vaciado

de la cuba

|

Total

de materia o agua

|

Total

(€/año)

|

|

|

Desengrase

ultrasonidos

|

Sales

|

88,70

kg

|

189 kg

|

277,70

kg

|

433,94

|

|

|

Agua

|

985 l

|

2.100

l

|

3.085

l

|

2,26

|

||

|

Desengrase

electrolítico

|

Sales

|

68,90

kg

|

588 kg

|

656,90

kg

|

994,90

|

|

|

Agua

|

985 l

|

8.400

l

|

9.385

l

|

6,88

|

||

|

Decapado

|

Sales

|

24,64

kg

|

78,75

kg

|

103,40

kg

|

201,95

|

|

|

Agua

|

985 l

|

3.150

l

|

4.135

l

|

3,03

|

||

|

Cloruro

de níquel

|

Sales

|

78,85

kg

|

-

|

78,85

kg

|

168,23

|

|

|

Sulfato

de níquel

|

Sales

|

266,10

kg

|

-

|

266,10

kg

|

663,73

|

|

|

Ácido

bórico

|

Sales

|

49,28

kg

|

-

|

49,28

kg

|

37,02

|

|

|

Abrillantadores

|

Sales

|

24,64

kg

|

-

|

24,64

kg

|

165,18

|

|

|

Aditivos

|

Sales

|

3,94 kg

|

-

|

3,94 kg

|

6,57

|

|

|

Agua destilada

|

Agua

|

985 l

|

-

|

985 l

|

20,72

|

|

|

Óxido

de cromo

|

Sales

|

147,84

kg

|

-

|

147,84

kg

|

724,15

|

|

|

Trióxido

de cromo

|

Sales

|

177,40

kg

|

-

|

177,40

kg

|

1.304,02

|

|

|

Agua destilada

|

Agua

|

985 l

|

-

|

985 l

|

20,72

|

|

|

TOTALS

|

Sales

|

930,29

kg

|

855,75

kg

|

1.786,05

kg

|

4.700

|

|

|

Agua

|

4.925

l

|

13.650

l

|

18.575

l

|

53,60

|

||

| Es decir, la empresa

pierde por contaminación, aproximadamente, cada año, unos 1.786 kg de materias,

que suponen unos 4.700 €. y unos 18.575 l de agua que cuestan unos 53,60

€.; por tanto, el coste total es de unos 4.753,6 €. Es fundamental disponer de los cálculos que aparecen en esta tabla, dado que deben permitir, en el apartado correspondiente a las alternativas de minimización, justificar económicamente la viabilidad de las diversas opciones propuestas. |

||

| 6.- OPORTUNIDADES Y PROPUESTAS DE MINIMIZACIÓN. DESCRIPCIÓN DE LAS |

| ALTERNATIVAS RECOMENDADAS Y SU VIABILIDAD TÉCNICA Y ECONÓMICA. |

| A continuación, se procede a la justificación desde un punto de vista técnico de las diversas alternativas para, finalmente, realizar el estudio económico que debe permitir establecer la viabilidad económica de la inversión. Todo ello se concreta en un modelo general que puede permitir comparar las diversas alternativas y opciones identificadas. A diferencia de otros sectores, el apartado correspondiente a las Buenas Prácticas Ambientales se detalla aparte, dada su dimensión de medida horizontal y actuar tanto a nivel de reducción como de reciclaje en origen. | ||

| 6.1.-Reducción en origen - substitución de materias primas y procesos |

|

La substitución de materias primas es una de las alternativas empleadas para reducir en origen la contaminación al medio ambiente. En muchos casos, se utilizan materias primas que implican un mayor riesgo de contaminación de difícil tratamiento posterior, correspondiendo a cada caso. Sin embargo, hay alternativas a estas materias, empleadas ya con buenos resultados, basadas en productos químicos que no atacan el medio ambiente y que, simultáneamente, realizan la misma función que estos. Veamos, para determinados baños, las alternativas disponibles: En el caso de la empresa, se están utilizando materias primas altamente contaminantes en los procesos de preparación de la pieza -como es el caso del producto decapante QT-8010, con diclorometano y fenoles- o en los baños de proceso -con el uso del cromo hexavalente-. Esto implica una peligrosidad altísima del residuo correspondiente a cada caso. |

||

| 6.1.1 Eliminación del ácido clorhídrico | ||

| ELIMINACIÓN DEL ÁCIDO CLORHIDRICO POR SULFÚRICO EN EL DECAPADO | ||||||

| Descripción de la propuesta | Objetivo: | Substituir el ácido clorhídrico por el sulfúrico para controlar mejor la velocidad de ataque del metal así como disminuir la carga contaminante de las aguas residuales | ||||

| Descripción: | En cuanto al decapado se puede decir que, con la utilización de ácido clorhídrico por parte de la empresa se aumenta la velocidad de ataque del metal cuando aumenta la concentración del hierro disuelto procedente de las piezas tratadas. Esto provoca un difícil control de esta velocidad de ataque incrementándose la concentración de hierro en el baño. | |||||

| Viabilidad técnica | Técnica | La

alternativa más común que se recomienda a la empresa es la substitución

de este ácido por ácido sulfúrico que permite un control del ataque del

metal a través del seguimiento de la temperatura del baño, tal como la empresa

ya lo hace con el activado ácido antes del baño de níquel. Además, la composición

con fenoles y diclorometano lo convierte en un compuesto altamente tóxico

y de difícil tratamiento en ninguna planta depuradora de aguas residuales. Por otro lado, se recomienda eliminar este proceso de decapado entre los dos desengrases y mantener el activado ácido con sulfúrico, concentrándolo en ácido para que cumpla su función doble de decapado y activado. |

||||

| Equipos | # | |||||

| Materias primas o procesos afectados | Materias

primas afectadas: producto decapante QT-8010 Procesos o productos afectados: Decapado |

|||||

| % reducción de la corriente residual | Eliminación

de la compra del producto QT-8010 Reducción de la carga contaminante de las aguas residuales |

|||||

| Otras corrientes afectadas | # | |||||

| Variación de la capacidad de producción | # | |||||

| Otros | # | |||||

| Viabilidad Económica | Balance | # | Materia | Cantidad | Coste unitario | Coste Total |

| Ahorro | Compra del producto QT-8010 | 103,4 kg/a | 1,95 €/kg | 201,63 | ||

| Costes nuevos | # | |||||

| Ahorro total |

201,63

€/año

|

|||||

| Inversión | Adquisición equipo | # | ||||

| Conexión servicios | # | |||||

| Ingeniería | # | |||||

| Otros | # | |||||

| Periodo de retorno de la inversión | Inmediato | |||||

| Observaciones/Otros temas a considerar | # | |||||

| 6.1.2 Substitución del cromo hexavalente | ||

| SUBSTITUCIÓN DEL CROMO HEXAVALENTE POR TRIVALENTE EN EL CROMADO | ||||||

| Descripción de la propuesta | Objetivo: | Substituir el cromo hexavalente por el cromo trivalente en el proceso de cromado para limitar la toxicidad de las aguas residuales y además limitar las operaciones posteriores de tratamiento de estos efluentes. | ||||

| Descripción: | # | |||||

| Viabilidad técnica | Técnica | Existe

una solución alternativa frente al cromo hexavalente, que es el uso del

cromo trivalente, ya que la toxicidad del primero es considerablemente superior

respecto al segundo y, además, en los tratamientos posteriores de efluentes

con el trivalente no se precisa una reducción química con hipoclorito sódico

a pH bajo, como es el caso del cromo hexavalente. El problema que se origina con la utilización de la forma trivalente, en lugar de la hexavalente, es que en ocasiones se forman unos depósitos oscuros sobre la superficie de la pieza bañada, no obteniéndose la calidad deseada del producto. Habría, por tanto, en el caso que nos ocupa, que efectuar las pruebas previas necesarias antes de substituir el cromo hexavalente por trivalente. |

||||

| Equipos: | # | |||||

| Materias primas o procesos afectados | Materias

primas afectadas: producto decapante cromo hexavalente Procesos o productos afectados: Cromado |

|||||

| % reducción de la corriente residual | Reducción de la carga contaminante de las aguas residuales. Simplificar el proceso de tratamiento de los efluentes, ahorro en la compra de Hipolocrito sódico utilizado para la reducción química del cromo hexavalente. | |||||

| Otras corrientes afectadas | # | |||||

| Variación de la capacidad de producción | # | |||||

| Otros | # | |||||

| Viabilidad Económica | Balance | # | Materia | Cantidad | Coste unitario | Coste Total |

| Ahorro | Hipoclorito sódico | Para tratar 1 m³ de agua con concentración 50-15mg/l de cromo hexavalente -> 1,08 €Cantidad anual tratada 980l/hHoras de trabajo al año: 1.760 h | 1,08 € | 1.832,8 | ||

| Costes nuevos | # | |||||

| Ahorro total |

1.832,8

€/año

|

|||||

| Inversión | Adquisición equipo | # | ||||

| Conexión servicios | # | |||||

| Ingeniería | # | |||||

| Otros | # | |||||

| Periodo de retorno de la inversión | Inmediato | |||||

| Observaciones/ Otros temas a considerar |

Efectuar las pruebas previas necesarias antes de substituir el cromo hexavalente por trivalente. | |||||

| (1) Se estima que con esta substitución la única diferencia será el consumo de hipoclorito sódico en el proceso de tratamiento de las aguas residuales. | ||

| 6.2.-Reducción en origen - Alargamiento de la vida de los baños |

| ALARGAMIENTO DE LA VIDA DE LOS BAÑOS | ||||||

| Descripción de la propuesta | Objetivo: | Alargar al máximo posible la utilización de un baño | ||||

| Descripción: | # | |||||

| Viabilidad técnica | Técnica | Los

ajustes en sales de productos deberán hacerse bajo criterios objetivos,

según el consumo eléctrico en el proceso (a mayor intensidad, más consumo

de sales) y según analíticas periódicas de la concentración de los baños.

Dentro de las analíticas a realizar, deben hacerse las siguientes como fundamentales: - carbonatos, en el baño de cromo; - acidez total y libre en el decapado, baño de níquel y de cromo; - alcalinidad total y libre en los desengrases; - pH, en todos los baños; - cloruros, en el baño de níquel; - determinados metales en el baño de cromo: Ni, Fe, Cr3+. - Para cada baño, se recomienda disponer de su ficha de control, donde queden reflejadas las siguientes informaciones: - fórmula constitutiva del baño; - resultados de los análisis; - ajustes efectuados; - operaciones de mantenimiento de los baños. |

||||

| Equipos: | # | |||||

| Materias primas o procesos afectados | # | |||||

| % reducción de la corriente residual | # | |||||

| Otras corrientes afectadas | # | |||||

| Variación de la capacidad de producción | # | |||||

| Otros | # | |||||

| Viabilidad Económica | Balance | # | Materia | Cantidad | Coste unitario | Coste Total |

| Ahorro | # | |||||

| Costes nuevos | ## | |||||

| Ahorro total | ### | |||||

| Inversión | Adquisición equipo | # | ||||

| Conexión servicios | # | |||||

| Ingeniería | # | |||||

| Otros | # | |||||

| Periodo de retorno de la inversión | Inmediato | |||||

| Observaciones/ Otros temas a considerar |

Por

lo que respecta al mantenimiento de los baños, se pueden apuntar los siguientes

para la empresa NIQUELCROM: - filtración sobre carbón activo del baño de níquel; - oxidación con peróxido de hidrógeno en el de níquel y cromo; - precipitación de impurezas y filtración posterior, en el decapado ácido; - eliminación regular de piezas y objetos que caigan dentro de los baños de proceso; - eliminación de impurezas sobre cátodos inertes (por ejemplo, de acero inoxidable), especialmente para metales indeseables que contaminen el baño. |

|||||

| 6.3.-Reducción en origen - Reducción de los arrastres - |

| Valores

medios de arrastre estándar para plantas manuales con bastidor -como es

el caso de la empresa NIQUELCROM-, son del orden de 0,15 l/m2 procesado

(si bien tal como hemos visto, en el caso de la empresa éste es muy inferior,

situándose tan sólo en 0,04l/m2). Una vez determinados los factores que favorecen el arrastre, será más sencillo abordar el concepto fundamental de minimización del arrastre. Existen diversas técnicas y métodos para reducirlo de forma muy significativa y eficaz. Algunos de estos sistemas, no representan coste adicional para la empresa, ya que pueden suponer tan sólo trabajar en condiciones diferentes; en todo caso, las inversiones requeridas suelen ser pequeñas y, por contra, aportan unos niveles de reducción en el arrastre grandes (y por tanto grandes reducciones en los costes de la empresa). En ciertos casos, otros factores pueden condicionar la no factibilidad de implementación de la medida; por ejemplo, condicionantes de proceso o falta de espacio. |

||

| 6.3.1 Substitución o modificación de materias primas | ||

| REDUCCIÓN DE LOS ARRASTRES - SUBSTITUCIÓN O MODIFICACIÓN DE MATERIAS PRIMAS | ||||||

| Descripción de la propuesta | Objetivo: | 1)

Mantener el baño a la mínima concentración posible, ya que se consigue reducir

su viscosidad y también reducir la concentración de contaminantes en las

aguas de lavado. 2) Trabajar a la máxima temperatura posible del baño, provocando también una disminución de su viscosidad, favoreciendo el drenaje de líquido. 3) Adición de agentes humectantes, para reducir la tensión superficial del baño. Esta medida puede reducir notablemente el arrastre. |

||||

| Descripción: | # | |||||

| Viabilidad técnica | Técnica | 1)

Es muy importante que la empresa, de forma empírica, establezca la mínima

concentración posible de trabajo de sus baños, por ejemplo, a base de ir

reduciéndola mediante la adición de baño más diluído, hasta que empiece

a detectar que este ya no opera adecuadamente. En este punto, la empresa

puede identificar la concentración del baño de proceso que ofrece la adecuada

calidad final del producto, a la más baja concentración química posible.Un

ejemplo claro es la concentración de ácido bórico en el baño de níquel.

El ácido bórico es un componente que no participa directamente en el proceso

electrolítico, sino que tan sólo actúa como regulador de pH, tamponando

el baño; la concentración actual, alrededor de los 50 g/l asegura un buen

mantenimiento del pH de trabajo pero, por contra, supone una concentración

muy elevada de este compuesto que, indefectiblemente, pasa a contaminar

las aguas de lavado. Una buena alternativa pasaría por ir reduciendo su

concentración, hasta valores de 35-40 g/l, a cambio de ejercer un mayor

control sobre el pH del baño. 2) Con esta medida, también se incrementa el rango de evaporación del baño, lo cual permite la introducción de lavados estancos de recuperación que contribuyen especialmente a la reducción del arrastre, como se verá más adelante. Es preciso controlar, sin embargo, que el líquido mojante que sale con la pieza, no se seque en su superficie y forme depósitos que afecten a la calidad del proceso. 3) Hay industriales, no obstante, que prefieren no usar estos productos porque forman espuma en el baño y ensucian la pieza al extraerla. En todo caso, debe indicarse que su uso ha de ser evaluado según las características propias del baño y del acabado final que se pretenda. |

||||

| Equipos: | # | |||||

| Materias primas o procesos afectados | # | |||||

| % reducción de la corriente residual | # | |||||

| Otras corrientes afectadas | # | |||||

| Variación de la capacidad de producción | # | |||||

| Otros | # | |||||

| Viabilidad Económica | Balance | # | Materia | Cantidad | Coste unitario | Coste Total |

| Ahorro | # | |||||

| Costes nuevos | # | |||||

| Ahorro total | # | |||||

| Inversión | Adquisición equipo | # | ||||

| Conexión servicios | # | |||||

| Ingeniería | # | |||||

| Otros | # | |||||

| Periodo de retorno de la inversión | Inmediato | |||||

| Observaciones/ Otros temas a considerar |

# | |||||

| 6.3.2 Modificación de proceso y/o cambios tecnológicos - incorporación de tapajuntas entre cubas | ||

| INCORPORACIÓN DE TAPAJUNTAS ENTRE LA CUBA DEL BAÑO Y LA DEL LAVADO POSTERIOR | ||||||

| Descripción de la propuesta | Objetivo: | Incorporación de tapajuntas entre la cuba del baño y la del lavado posterior. Si este elemento tiene la inclinación adecuada hacia el baño, se puede retornar al mismo todo el goteo que tiene lugar procedente de las piezas, entre cubas. | ||||

| Descripción: | Esta alternativa puede reducir la pérdida de materias por goteo durante el arrastre hasta un 30%. | |||||

| Viabilidad técnica | Técnica | Contraste

de la tecnología: la colocación de tapajuntas no supone ningún cambio sustancial

en el proceso productivo aplicado por la empresa; sólo retorna al baño parte

del goteo que se pierde en el arrastre. Requisito de espacio: prácticamente nulo; justamente lo que se pretende es ocupar un espacio vacío para evitar la caída al suelo de gotas con sales de productos del baño de proceso. Tiempo de implementación: muy reducido; la colocación de tapajuntas se lleva a cabo directamente sobre las cubas implicadas. Requisitos para su utilización: es importante darle la pendiente adecuada al tapajuntas, de forma que se permita la reincorporación del líquido hacia el baño de proceso. |

||||

| Equipos: | Cubas de proceso | |||||

| Materias primas o procesos afectados | Materias

primas: todas las que componen los diferentes baños de proceso. Procesos afectados: toda la planta galvánica |

|||||

| % reducción de la corriente residual | Contaminación de aguas de lavado | |||||

| Otras corrientes afectadas | Ninguna | |||||

| Variación de la capacidad de producción | No | |||||

| Otros | # | |||||

| Viabilidad Económica | Balance | # | Materia | Cantidad | Coste unitario | Coste Total |

| Ahorro | Desengrase ultrasonidos |

Pérdida

por arrastre: 88, 7 Kg

Ahorro por reducción de pérdida (30%): 26,61 Kg |

1,56 €/kg

|

41,6

|

||

| Desengrase electrolítico |

Pérdida

por arrastre: 68,9 Kg

Ahorro por reducción de pérdida (30%): 20,67 Kg |

1,51 €/kg

|

31,31

|

|||

| Decapante |

Pérdida

por arrastre: 24,64 Kg

Ahorro por reducción de pérdida (30%): 7,39 Kg |

1,95 €/kg

|

14,44

|

|||

| Cloruro de níquel |

Pérdida

por arrastre: 78,85 Kg

Ahorro por reducción de pérdida (30%): 23,65 Kg |

2,14 €/kg

|

50,47

|

|||

| Sulfato de níquel |

Pérdida

por arrastre: 266,1 Kg

Ahorro por reducción de pérdida (30%): 79,83 Kg |

2,5 €/kg

|

199,11

|

|||

| Ácido bórico |

Pérdida

por arrastre: 49,28 Kg

Ahorro por reducción de pérdida (30%): 14,78 Kg |

0,75 €/kg

|

11,09

|

|||

| Abrillantadores |

Pérdida

por arrastre: 24,64 Kg

Ahorro por reducción de pérdida (30%): 7,39 Kg |

6,7 €/kg

|

49,54

|

|||

| Aditivos |

Pérdida

por arrastre: 3,94 Kg

Ahorro por reducción de pérdida (30%): 1,18 Kg |

2,9 €/kg

|

3,43

|

|||

| Óxido de cromo |

Pérdida

por arrastre: 147,84 Kg

Ahorro por reducción de pérdida (30%): 44,35 Kg |

4,9 €/kg

|

217,25

|

|||

| Trióxido de cromo |

Pérdida

por arrastre: 177,4 Kg

Ahorro por reducción de pérdida (30%): 53,22 Kg |

7,35 €/kg

|

391,19

|

|||

| Agua de red |

Reducción

de aporte contaminante de 30% -> Reducción del caudal de renovación

de 30% -> 2.443,7 m³/año x 30% = 733,1 m³/año

|

1,37 €/m³

|

1.004,3

|

|||

| Agua destilada |

Mismo

razonamiento -> 9.9 m³ x 30% = 2,97 m³

|

21,04

€/m³

|

62,5

|

|||

| Gestión de contaminante (1) |

Ahoro

de agua residual = 733,1 m³

Ahorro agua destilada a tratar = 2,97 m³ Coste tratamiento de aguas, transporte y gestión de fangos = 0,9 €/m³ |

0,9 €/m³

|

662,5

|

|||

| Costes nuevos | # | |||||

| Ahorro total |

2.738,73

€/año

|

|||||

| Inversión | Adquisición equipo | 6

cubas de proceso x 3 €.c.u. = 18 € Instalación: 2 horas x 15 € = 30 € |

||||

| Conexión servicios | # | |||||

| Ingeniería | # | |||||

| Otros | # | |||||

| Periodo de retorno de la inversión | 48 € / 2.738,73 €/a -> 0,017 año -> 6,4 días | |||||

| Observaciones/ Otros temas a considerar |

# | |||||

| (1)

Estimación del coste de tratamiento, transporte y gestión de las aguas residuales.

(2) El período retorno de la inversión se ha calculado según la fórmula siguiente : T = Y / (E- M) T= tiempo de inversión en años.; Y = Inversión total de la instalación; E= valor económico substituido o ahorrado; M = Costes anuales de mantenimiento. |

||

| 6.3.3 Modificación de proceso y/o cambios tecnológicos - Elección de los bastidores | ||

| Elección de los bastidores: en algunos casos, los bastidores pueden representar una superficie superior a la de las piezas tratadas. Será necesario, entonces, realizar un estudio profundo de la forma y estructura de estos bastidores, de forma que se obtenga la menor superficie posible. En cualquier caso, los bastidores plastificados presentan una superficie hidrófoba y, por tanto, arrastrarán mucha menos cantidad de solución que los bastidores metálicos. | ||

| 6.3.4 Modificación de proceso y/o cambios tecnológicos - Lavados estancos de recuperación | ||

| Los

lavados estancos de recuperación: son, con mucha probabilidad, de las alternativas

más eficientes para reducir el arrastre (hasta un 70%) hacia las aguas de

lavado, permitiendo a la vez recuperar las materias primas de nuevo hacia

el baño de origen. Por otro lado, de forma indirecta, permiten la reducción del caudal de renovación de agua del lavado posterior: si, por ejemplo, el lavado estanco tiene el 20% de la concentración del baño, el caudal de lavado posterior puede ser dividido por 5. El método consiste en intercalar uno o más lavados de agua estancos entre la posición del baño de proceso y los lavados posteriores. El agua de este lavado, preferiblemente, tiene que ser destilada ya que el agua de red, que contiene sales, puede acabar contaminando el baño. Al tratarse de un lavado estanco, otra recomendación interesante a hacer, que muchas veces se echa en falta en las empresas, es el hecho de agitar por aire -o mecánicamente- el lavado, para incrementar su eficiencia. El lavado se va concentrando en sales procedentes del baño de proceso y, a determinada concentración, por término medio, el 20% de la del baño, se retira una parte de este líquido y se introduce de nuevo al baño de proceso del que proceden las sales. Este volumen viene determinado por el rango de evaporación del baño. De esta forma, al igual que sucede con los lavados por spray (Sistema de lavado por proyección del agua sobre la pieza a lavar mediante duchas), el baño debe operar a cierta temperatura, también aquí superior a los 40ºC, para que el sistema se pueda aplicar. Una variante muy interesante del sistema, con unas claras repercusiones de reducción del arrastre, es la posibilidad de combinar 2 o incluso 3 lavados estancos "en cascada"; es decir, conectados entre sí. Esta disposición se convierte en un sistema de lavados corrientes en cascada, que tiene un caudal lo suficientemente pequeño como para poder ser directamente reciclados en contínuo hacia el baño de proceso. El sistema permite el máximo de recuperación de materias primas y de reducción, por tanto, del arrastre. Si un lavado estanco puede alcanzar un nivel de reducción del arrastre de un 70%, 2 recuperaciones consecutivas pueden llegar hasta un 90% de reducción de pérdidas por arrastre y 3 recuperaciones consecutivas al 98%. |

||

| LAVADOS ESTANCOS DE RECUPERACIÓN | ||||||

| Descripció de la proposta | Objetivo: | Reducción del arrastre por introducción de lavados estancos de recuperación después de determinados baños de proceso. | ||||

| Descripción: | La

propuesta pasa por la introducción de 1 cuba de lavado de recuperación después

de cada desengrase, 2 cubas después del niquelado y 3 cubas de recuperación

después del cromado. Se puede conseguir hasta un 70% de reducción del arrastre. |

|||||

| Viabilitat tècnica | Técnica | Contraste

de la tecnología: como se ha visto a lo largo del presente diagnóstico,

los lavados estancos de recuperación son especialmente indicados en aquellos

baños de proceso que operan a temperatura superior a los 40ºC, ya que permiten

ir retornando al baño agua y sales, gracias a las pérdidas por evaporación

que este experimenta. Efecto sobre la calidad del proceso o producto. Requerimiento de espacio: cada lavado estanco de recuperación supone una cuba a introduir en la actual línea de proceso. Deberá contarse, pues, con el espacio necesario para alargar las líneas. Tiempo de implementación: relativamente corto; con unos 3-4 días se pueden hacer las modificaciones pertinentes a las líneas de proceso. Requisitos para su utilización: al tratarse de un lavado más, durante el proceso no se requiere de ninguna medida especial; es importante, sin embargo, recordar que la empresa tendrá que retornar diariamente al baño las pérdidas por evaporación a partir de las recuperaciones instaladas: de la última recuperación hacia la anterior, y así sucesivamente, hasta llegar a la primera recuperación que sirve para aportar al baño. |

||||

| Equipos: | 7

cubas de lavado compra e instalación Modificación de conducción de agua de lavado |

|||||

| Materias primas o procesos afectados | Materies

primas: Todas las que componen los diferentes baños de proceso implicados Procesos afectados: Toda la planta galvánica. |

|||||

| % reducción de la corriente residual | Disminución

de la contaminación de las aguas de lavado del 70 hasta el 98% en función

del número de recuperaciones Disminución del volumen de aguas a tratar |

|||||

| Otras corrientes afectadas | Gestión de fangos de depuración | |||||

| Variación de la capacidad de producción | La introducción de estos lavados estancos de recuperación, como ya se ha visto, pueden suponer la reintroducción en el baño de ciertos contaminantes generados por impurezas presentes en los ánodos, por el ataque de la superficie del metal, etc. Por tanto, habrá que aplicar sistemáticamente unos criterios de control analítico para evitar la contaminación del baño. | |||||

| Otros | # | |||||

| Viabilidad Económica | Balance | # | Materia | Cantidad | Coste unitario | Coste Total |

| Ahorro | Desengrase ultrasonidos |

Número

de recuperación: 1

Reducción de pérdida: 88,70Kg x 70% = 62,09 Kg |

1,56 €/kg

|

98,86

|

||

| Desengrase electrolítico |

Número

de recuperación: 1

Reducción de pérdida: 68,90 Kg x 70% = 48,23 Kg |

1,51 €/kg

|

65,28

|

|||

| Cloruro

de níquel (niquelado) |

Número

de recuperación: 2

Reducción de pérdida: 78,85 Kg x 90% = 70,96 Kg |

2,13 €/kg

|

151,14

|

|||

| Sulfato

de níquel (niquelado) |

Número

de recuperación: 2

Reducción de pérdida: 266,10 Kg x 90% = 239,49 Kg |

2,49 €/kg

|

596,33

|

|||

| Ácido

bórico (niquelado) |

Número

de recuperación: 2

Reducción de pérdida: 49,28 Kg x 90% = 44,35 Kg |

0,75 €/kg

|

33,26

|

|||

| Abrillantadores (niquelado) |

Número

de recuperación: 2

Reducción de pérdida: 24,64 Kg x 90% = 22,17 Kg |

6,70 €/kg

|

148,54

|

|||

| Aditivos (niquelado) |

Número

de recuperación: 2

Reducción de pérdida: 3,94 Kg x 90% = 3,54 Kg |

2,9 €/kg

|

10,27

|

|||

| Óxido

de cromo (cromado) |

Número

de recuperación: 3

Reducción de pérdida: 147,84 Kg x 98% = 144,88 Kg |

4,9 €/kg

|

709,91

|

|||

| Trióxido

de cromo (cromado) |

Número

de recuperación: 3

Reducción de pérdida: 177,40Kg x 98% =173,85 Kg |

7,35 €/kg

|

1.277,79

|

|||

|

Agua de

lavado: Por lo que respecta al agua de lavado, se considera que, por cada

cuba estanca de recuperación, el caudal de agua del lavado posterior puede

reducirse a 1/5

|

||||||

| Desengrase ultrasonidos |

Caudal

de agua de renovación actual (1): 560 l/h

Caudal de agua de renovación con recuperación: 112 l/h Reducción de caudal de lavado: 448 l/h |

1,37 €/m³

|

1.080,2

|

|||

| Desengrase electrolítico |

Caudal

de agua de renovación actual (1): 280 l/h

Caudal de agua de renovación con recuperación: 56 l/h Reducción de caudal de lavado: 224 l/h |

1,37 €/m³

|

540,1

|

|||

| Niquelado |

Caudal

de agua de renovación actual (1): 2.800 l/h

Caudal de agua de renovación con recuperación: 112 l/h Reducción de caudal de lavado: 2.688 l/h |

1,37 €/m³

|

6.481,3

|

|||

| Cromado |

Caudal

de agua de renovación actual (1): 4.480 l/h

Caudal de agua de renovación con recuperación: 36 l/h Reducción de caudal de lavado: 4.444 l/h |

1,37 €/m³

|

10.715,4

|

|||

| Gestión de contaminante |

Reducción

de 1/5 del cauda

lReducción de aguas residuales: 13.735 m³/año Coste tratamiento de aguas, transporte y gestión de fangos = 0,9 €/m³ |

0,9 €/m³

|

12.361,5

|

|||

| Costes nuevos | Operación: | ½ h diaria para reincorporar pérdidas por evaporación 220 días/año x 0,5 h/día = 110 h | 15 €/h | 1.650 | ||

| Ahorro total |

34.269,88

- 1.650 =32.619,88 €/año

|

|||||

| Inversión | Adquisición equipo | 7

cubas x 721,21 €..c.u. = 5.048,47 € Instalación 2 x ( 32 H x 15 €/H ) =960 € |

||||

| Conexión servicios | Modificación de conducciones de agua de lavado = 1.502,5 € | |||||

| Ingeniería | # | |||||

| Otros | # | |||||

| Periodo de retorno de la inversión(2) | 7.510,97 € / 32.619,88 €/año = 0,23 año ð 2,76 meses | |||||

| Observaciones/ Otros temas a considerar |

# | |||||

| (1)

Estos caudales son los que, teóricamente, tendría que tener la empresa en

el caso de "lavar adecuadamente", cosa que, como se ha visto, no pasa actualmente.

Los valores salen teniendo en cuenta, un arrastre (q) de 0,56 l/h y unas

razones de dilución (Rd) estándar siguientes: desengrase ultrasonidos Rd=

1000, desengrase electrolítico Rd= 500, niquelado Rd= 5000 y cromado Rd=

8.000. (2) El período retorno de la inversión se ha calculado según la fórmula siguiente : T = Y / (E- M) T= tiempo de inversión en años.; Y = Inversión total de la instalación; E= valor económico sustituido o ahorrado; M = Costes anuales de mantenimiento |

||

| 6.3.5 Modificación de proceso y/o cambios tecnológicos - Buenas prácticas | ||

| •

Posición de las piezas en el bastidor: deberán colocarse de forma que se

facilite su vaciado al salir del baño, evitando que se formen zonas donde

el líquido quede atrapado. En este sentido, debe indicarse que las piezas

deben colocarse preferentemente planas, ya que así se reducirá el grosor

de la película de líquido que se arrastra al extraer las piezas. Hay que evitar, siempre que sea posible, colocar una pieza sobre la otra, para evitar que el hecho de que al escurrir una superior no caiga líquido sobre la inferior; en este aspecto tiene mucha importancia el diseño del bastidor elegido para el trabajo en cuestión. Es importante también que el operario incline de forma adecuada el bastidor al salir del baño, para favorecer el vaciado. • Velocidad de extracción de las piezas del baño, que debe ser lenta: cuanto más rápido se saca la pieza, mayor es el grosor de la película de líquido mojante. • Tiempo de escurrido: debe ser el máximo posible, evitando el secado del líquido en la superficie de las piezas o la posibilidad de "pasivados" de la superficie. Para facilitar esta tarea, es útil colocar barras cuelga-bastidores (muy prácticas sobretodo cuando el peso a soportar es considerable). |

||

| Está

comprobado que el tiempo de escurrido no presenta estos problemas sobre

los baños de pretratamiento (desengrases y decapados); en estos casos, el

operario puede volver a operar con el bastidor una vez este ha goteado todo

el arrastre. Los bastidores también es importante que se encuentren en un

buen estado ya que, en caso contrario, puede quedar líquido retenido en

el interior de grietas y orificios. Valores medios estándar de tiempo de escurrido son, para bastidores, de 10 seg. |

||

| 6.4.-Mejoras en los Enjuagues y Lavados |

| Cuando

el operario del taller galvánico saca una pieza de una cuba de la línea

de proceso, tanto la pieza como su soporte se llevan parte de la solución

acuosa donde estaban sumergidos: al salir mojados se encuentran recubiertos

de una fina película del líquido de la cuba. Este volumen de líquido es

el que se denomina, como se ha visto, arrastre, que se corresponde con un

caudal (q), habitualmente, en litros por hora (l/h). De esta forma, se transfiere

de una cuba a otra parte del líquido de la cuba anterior, "contaminándola". Para evitar contaminaciones cruzadas entre cubas de proceso, hay que lavar la pieza y su soporte. Aquí nos encontramos con el otro concepto fundamental dentro del sector -y que también ha sido descrito anteriormente- que es la razón de dilución (Rd). Este concepto mide la calidad del lavado en cuestión y, por definición, debe establecerse caso por caso. Siguiendo los siguientes parámetros: Co = concentración inicial del baño Cr = concentración media del baño en el agua de lavado q = arrastre (l/h) Q = caudal de agua de lavado (l/h) Rd = Razón de dilución (calidad del lavado) Las relaciones existentes entre ellos son las siguientes: Rd = Co / Cr = Q / q • De esta manera, una vez fijada la calidad del lavado en cuestión (Rd) y conociendo el arrastre (q) derivado de su producción, se podrá determinar el caudal de agua de lavado necesaria para cada posición de lavado (Para determinar la concentración máxima permitida del agua de la cuba de lavado se puede tomar la concentración de algún elemento que pueda poner en peligro la calidad del lavado; por ejemplo, en un lavado final, sería suficiente determinar la concentración en Cl- o, a menudo, se toma como referencia el producto característico del baño (Ni, Cr, etc.). La cuestión básica es que el arrastre debe ser eliminado por un caudal de agua de lavado que evite la concentración en sales del lavado. Por tanto, si tenemos que q es el caudal de arrastre y Q es el caudal de lavado: • Q*Co es la cantidad de productos que entran en el lavado y, • Q*Cr es la cantidad evacuada por el lavado. Por tanto, tenemos que: q Co = Q Cr Es decir: Q = q Co / Cr = q Rd Q (caudal de lavado) = q (arrastre producido) Rd (razón de dilución o calidad del lavado) La consecuencia que se deriva de todo esto es que aumentar el caudal de lavado no es el único medio disponible para mejorar la calidad de lavado. Se puede alcanzar un alto nivel de calidad de lavado (Rd alto) a través de: • disminución del caudal de arrastre (q); • disminución del caudal de lavado con la modificación de la estructura del lavado. Algunos valores estándar de calidad de lavado (Rd) se detallan en la siguiente tabla, donde se ha añadido el caudal teórico de la empresa: |

||

| # | ||

|

Tipo de

proceso

|

Rd = Co/Cr

|

Caudal

teórico de lavado (l/h)

|

|

Preparación

(desengrase, decapado)

|

500-5000

|

280-2.800

|

|

Acabados

multicapa (Ni, Cr...) y mayor parte de baños de deposición

|

5000-10000

|

2.800-5.600

|

|

Lavados

finales críticos

|

> 10000

|

> 5.600

|

| No es, sin embargo, este el caso de la empresa NIQUELCROM, como hemos visto, donde los caudales de lavado son muy insuficientes para conseguir la razón de dilución adecuada a un acabado de calidad. La tabla siguiente, confeccionada a partir de los datos de caudal de lavado actual así lo refleja. Se aprecia la bajísima razón de dilución o "calidad de lavado" de la empresa. | ||

| # | ||

|

Tipo de

proceso

|

Caudal

real de lavado (l/h)

|

Rd = Q/q

|

|

Desengrase

ultrasonidos

|

1,87

|

3,33

|

|

Desengrase

electrilítico

|

1,20

|

2,14

|

|

Decapado

ácido

|

400

|

714

|

|

Niquelado

|

400

|

714

|

|

Cromado

|

980

|

1.750

|

| Las mejoras

en este aspecto, por tanto, incluirán no tan sólo la minimización de cara

al consumo de agua y la generación de aguas residuales, sino, sobretodo,

la mejora de la calidad del lavado. Habrá, por tanto, que definir la estructura

óptima de sus lavados, teniendo en cuenta los principales parámetros de

elección. Se verá, a continuación, qué recomendaciones pueden hacerse a la empresa en este aspecto tan fundamental. Los medios al alcance que se proponen para mejorar la calidad de lavado a la vez que se optimiza el consumo de agua son los siguientes: 1. Racionalización de lavados: elección de los sistemas de lavado. |

||

| a) Lavado doble

(y múltiple) en serie (cascada) b) Lavado estanco |

||

| 2. Otros métodos

para reducir el consumo de agua. |

||

| a) Reducción del consumo

desmesurado b) Mejora de la calidad de lavado |

||

3. Reutilización de determinadas aguas RACIONALIZACIÓN DE LAVADOS Como se ha visto en la descripción de la actividad productiva de la empresa, la empresa NIQUELCROM dispone de lavados simples. Consiste, como ya se ha visto, en disponer de una sola cuba de lavado de agua corriente después del baño de tratamiento. En este caso, el caudal de agua de lavado, para determinada razón de dilución (Rd), es: Q = q Rd. En general, se puede afirmar que el caudal (Q) de lavado necesario para asegurar una razón de dilución satisfactoria es muy elevado si se compara con otras posibilidades que se proponen a la empresa. En este caso, para una Rd de 5000, por ejemplo, y un caudal de arrastre estimado de 0,56 l/h, se necesitan unos 2.800 l/h para tener una buena calidad de lavado, en una posición de un baño de acabado decorativo, como puede ser el cromo. |

||

| 6.4.1 Racionalización de lavado : Lavado doble (y múltiple) en serie (cascada) | ||

| LAVADO DOBLE (Y MÚLTIPLE) EN SERIE (CASCADA) | ||||||

| Descripción de la propuesta | Objetivo: | Se

propone un lavado doble en cascada a contracorriente después de cada uno

de los baños de proceso para: 1.Consumir menos agua para una misma razón de dilución, 2. Reducir, de esta forma, los costes de consumo de agua y de depuración,3. Incrementar la calidad del lavado sin tener que aumentar el consumo de agua. |

||||

| Descripción: | Se

trata de los mejores sistemas de lavado disponibles. El sistema consiste

en hacer entrar agua limpia por la última posición del sistema de lavado

y pasar en cascada hasta la primera cuba. Las piezas a lavar hacen el recorrido

contrario, es decir, a contracorriente. A diferencia del caso anterior,

sólo tenemos una alimentación de agua limpia (en la última cuba). En este caso, el caudal de agua necesario viene dado por: donde, aquí también, n corresponde al número de cubas de lavado que componen el sistema. En este caso, el ahorro que se obtiene en el consumo de agua gracias al incremento del número de cubas (n) es importante. (1) |

|||||

| Viabilitat tècnica | Técnica | Contraste

de la tecnología: la introducción de sistemas de lavado múltiples en cascada

a contracorriente es ampliamente utilizada por parte de muchas empresas

del sector, ofreciendo todas las ventajas mencionadas en cuanto a importante

reducción del caudal de lavado para una misma calidad de lavado.Requerimiento

de espacio: la introducción de estos lavados dobles supone el alargamiento

de la línea de proceso y la intercalación de cubas entre las ya existentes. Tiempo de implementación: reducido; básicamente el tiempo necesario para mover las cubas para ubicar los lavados dobles y hacer las nuevas conducciones de agua. Requisitos para su utilización: ninguno en especial; sólo se requiere respeto por el sentido de las piezas por las dos cubas conectadas, entrando por el agua más sucia y saliendo por la más limpia. |

||||

| Equipos: | 5 cubas de proceso | |||||

| Materias primas o procesos afectados | Materias

primas afectadas: ninguna. Procesos o productos afectados: estructura de lavados de la planta galvánica |

|||||

| % reducción de la corriente residual | Contaminación

de aguas de lavado Disminución del consumo de agua de lavado Posible ahorro en los consumos de materias primas y auxiliares: ahorro en el consumo de agua de lavado |

|||||

| Otras corrientes afectadas | Generación de fangos de depuración. | |||||

| Variación de la capacidad de producción | Ninguna negativa, en todo caso, mejora del lavado actual | |||||

| Otros | # | |||||

| Viabilidad Económica | Balance | # | Materia | Cantidad | Coste unitario | Coste Total |

| Ahorro | Desengrase ultrasonidos |

Lavado

sencillo actual con caudal (l/h) (2): 560

Lavado doble en cascada (l/h): 18 Reducción en el consumo de agua (l/h): 542 |

1,37 €/l

|

1.307,74

|

||

| Desengrase electrolítico |

Lavado

sencillo actual con caudal (l/h) (2): 280

Lavado doble en cascada (l/h): 12,5 Reducción en el consumo de agua (l/h): 267,5 |

1,37 €/l

|

645,42

|

|||

| Decapado |

Lavado

sencillo actual con caudal (l/h) (2): 400

Lavado doble en cascada (l/h): 15 Reducción en el consumo de agua (l/h): 385 |

1,37 €/l

|

928,92

|

|||

| Níquel |

Lavado

sencillo actual con caudal (l/h) (2): 2.800

Lavado doble en cascada (l/h):39,6 Reducción en el consumo de agua (l/h): 2.760,4 |